青岛能源所微气泡和微液滴技术取得重要研究和应用突破

微气泡/微液滴的尺寸一般在1~1000 μm范围内,相较于多相反应体系中常规难分散的毫米级气泡/液滴,其分散相小型化后,不仅能实现均匀混合,而且具有更高的稳定性、更长的停留时间、更大的比表面积以及更快的传质速率,可显著加快宏观反应速率及降低反应压力,因此通过微气泡/微液滴强化相间传质在化工领域受到的关注和应用越来越多。

针对制备微气泡技术高效、可控的需求,结合不同的应用场景,绿色反应分离与过程强化技术中心反应分离强化研究组在杨超研究员和黄青山研究员的带领下,开发了包括溶气式、旋流式、喷射式、文丘里式、泡罩式、微孔膜式、伞保护金属烧结式等多种可防堵塞的微气泡技术,所生成的气泡直径一般为20~1000 μm,生成的极小微气泡呈白色乳状,在烧杯中的停留时间可达2分钟以上。

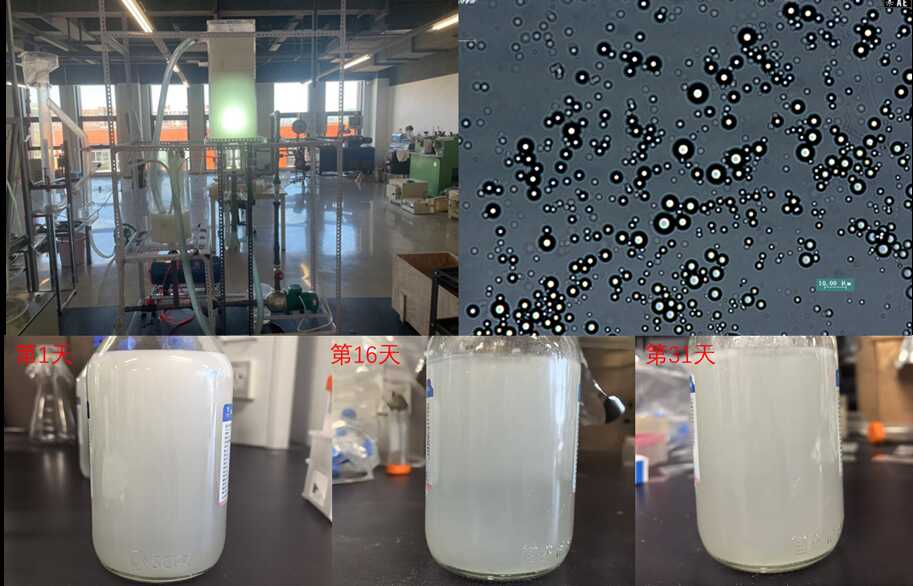

图1 微气泡生成及在污水处理中的应用图像

近期,青岛能源所自主设计的微气泡气体分布器首次在贵州兴发化工有限公司新建的万吨级甲硫醇钠氧化反应器中实现了工业应用,该装置于9月14日一次性成功开车投产并于9月21日正常运行至今。采用微气泡分布器后,有效将氧化尾气中氧含量从2%降低至0.1~0.5%,氧化工艺本质安全得到了充分保障,彻底解决了二甲基二硫生产的工艺安全问题。即使在进料氧浓度为89%的情况下,氧气利用率仍高达99%以上,无需开启就地放空阀,彻底消除了现场异味,同时停用了尾气水洗塔和活性炭吸附单元,减少了废水和固废的产生;其次,催化剂消耗从0.4 kg/t降至0.2 kg/t,实现大幅下降,二甲基二硫产能提升2倍以上;新反应器内的温度均匀、稳定,波动范围由80~85oC稳定至83~84 oC;顶部压力更加平稳,波动从20 kPa降至6 kPa。氧化反应器采用微气泡技术升级后,运行更平稳,安全性和可靠性得到大幅提升,产生了显著的经济和社会效益。

图2 微气泡分布器在万吨氧化反应器应用的工业现场

此外,在工业生产中,约有85%的液-液混合/反应过程在釜式反应器中完成,所生成的液滴尺寸一般在150~2000 μm范围内,相间比表面积、混合程度是控制相间传质速率的关键。以气-液-固-油四相工业长链二元酸发酵为例,顶部较厚的油层难以分散到下层的气-水-固三相中;采用常规搅拌混合方法,不仅能耗高、对微生物剪切伤害极大,而且市面上没有满足大规模发酵罐(≥200 m3)混合要求的商用搅拌电机,成为此类发酵工艺产率提升的瓶颈问题。

针对液-液多相体系,反应分离强化研究组成功开发了三种新型微液滴发生器,所生成的乳化微液滴尺寸仅1~10 μm,在液相中维持31天无显著变化,不仅突破了现有技术的极限,而且创造了一种极小微液滴的稳定产生方式,在微生物发酵、萃取、乳液聚合和悬浮聚合等工业过程中有巨大发展潜力和应用前景。

图3 微液滴生成和表征图像

结合界面调控技术,研究团队开发的新型微气泡/微液滴技术已经在煤制油反应器、二氧化碳捕集、一体化污水处理、金矿生物预氧化、秸秆微生物发酵等多个领域得到了广泛的工业验证和应用,在中国科学院过程工程研究所和中石化青岛安全工程研究院等科研院所的研究项目中也广受好评。该项工作得到了国家自然科学基金、中国科学院前瞻战略科技先导专项以及企业合作项目等项目的支持。(文/图 肖航)

原文链接:https://doi.org/10.1002/cjce.25037

Jinliang Tao,Jiao Li,Qingshan Huang,Hang Xiao,Haidong Zhang,Aqiang Chen. Expenrimental investigation of bubble size eveolution released from a fine bubble ejector. The Canadian Joumal of Chemical Engineering,2024,102(1):495-505.

附件下载: