青岛能源所揭示工业气体分布器气泡的生成机制

曝气过程普遍存在于发酵罐、鼓泡塔、搅拌反应器、浆态床反应器、污水处理池和精馏塔等多种类型的反应器和分离器内,气体分布器作为此类曝气装备的核心内构件,生成气泡的直径及分布直接影响反应器内的气含率和流型(如毫米级气泡在反应器中可停留约几十秒,而纳米级气泡的停留时间可高达6周以上)以及后续的混合、传质、传热和反应等过程,甚至可影响反应速率及反应的选择性,是决定反应器性能的关键参数之一。虽然气泡直径是曝气反应器设计、优化和放大的一个关键参数,但受操作条件(过孔气速、压力和温度等)、孔口性质(孔口尺寸、润湿性和接触角等)以及流体的物理性质(密度、粘度和表面张力等)等较多因素影响,曝气反应器内气泡直径的确定迄今仍然严重依赖于专家经验和现场实验。近年来,关于气体分布器气泡生成直径的研究虽然取得了突破性的进展,也提出了诸多经验性和理论性的数学模型,但已有数学模型大多仅适用于低速的空气-水体系,且部分结论不一致,无法解释高温、高压条件下小气泡的产生原因,不能满足实际工业生产中高曝气速率的应用需求。因此,亟需建立能充分考虑各种影响因素且通用性较好的数学模型来指导工业曝气反应器的设计并为数字化放大提供可靠的边界条件。

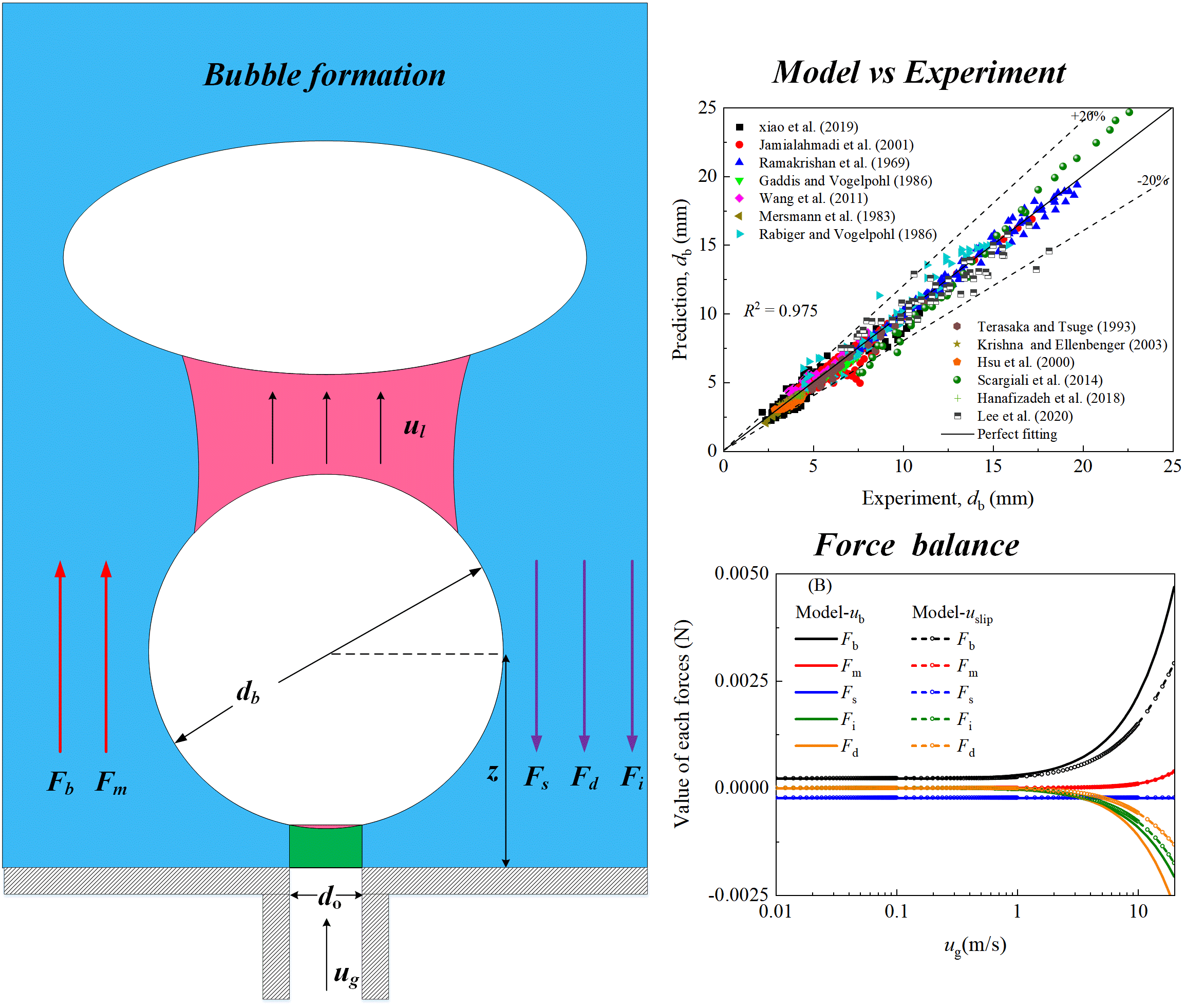

为了揭示工业曝气反应器中气泡直径的生成机理,进一步消除现有模型外推至其它应用场景时存在较大的误差和风险,尤其是从机理上阐明在高温高压等苛刻条件下生成小气泡的根本原因,进而大幅降低多变、复杂条件下工业曝气反应器的设计和放大风险,青岛能源所绿色反应分离与过程强化技术中心反应分离强化研究组在黄青山研究员的带领下,针对气泡生成时的受力情况进行充分分析,假定促进气泡脱离曝气孔的向上升力与阻碍其脱附的阻力在气泡脱离的瞬时达到平衡,并对曝气时的各种作用力进行了恰当的封闭,建立了一个机理性的气泡生成力平衡分析模型进行气泡生成直径的理论预测。此外,利用文献中可收集到的各种曝气条件的899组实验数据(孔径:0.2-10 mm,液体粘度:0.847-849 mPa∙s,液体密度:980-1310 kg/m3,表面张力系数:0.0478-0.08 N/m,曝气速度:0-81.48 m/s),对曝气直径模型进行了充分的实验验证,进而揭示了曝气孔直径、流体物性和操作条件等主要影响因素对气泡生成的影响机制,阐明了各种工业曝气条件下各主要作用力的贡献程度(如图1所示),并首次明确了在高温高压下小气泡产生的机制。该研究提出的气泡直径预测新理论模型不仅预测精度高、适用范围广,而且由于是机理性数学模型,外推复杂应用场景时的风险较低。该研究不仅为工业曝气反应器(如鼓泡塔、沸腾床、气升式环流反应器、浆态床反应器等)的科学设计和放大提供了理论指导,还为数值模拟提供了可靠的边界条件,显著降低了在复杂场景应用的盲目性。

图1 气泡生成的初始直径假设、模型验证及受力平衡分析

上述研究成果发表在化学工程领域期刊Chemical Engineering Journal上,第一作者为青岛能源所博士生李思宽,通讯作者为黄青山研究员、陈阿强副研究员和中国科学院过程工程研究所杨超研究员。该项工作得到了国家自然科学基金、山东省自然科学基金等项目的支持。(文/图 肖航)

原文链接:https://doi.org/10.1016/j.cej.2024.153893

Sikuan Li,Hang Xiao,Zhenzhen Wang,Haidong Zhang,Aqiang Chen*,Qingshan Huang*,Chao Yang*. Theoretical model for predicting bubble formation from submerged orifices. Chemical Engineering Journal,2024,496: 153893.

附件下载: