青岛能源所“轨道交通高性能锂离子电容器卡脖子技术”实现国内首次量产

发布时间:2023-12-07

发布时间:2023-12-07 | 【 大 中 小 】 | 【打印】 【关闭】

供稿部门:先进储能材料与技术研究组 | 发布时间:2023-12-07 | 【 大 中 小 】 | 【打印】 【关闭】

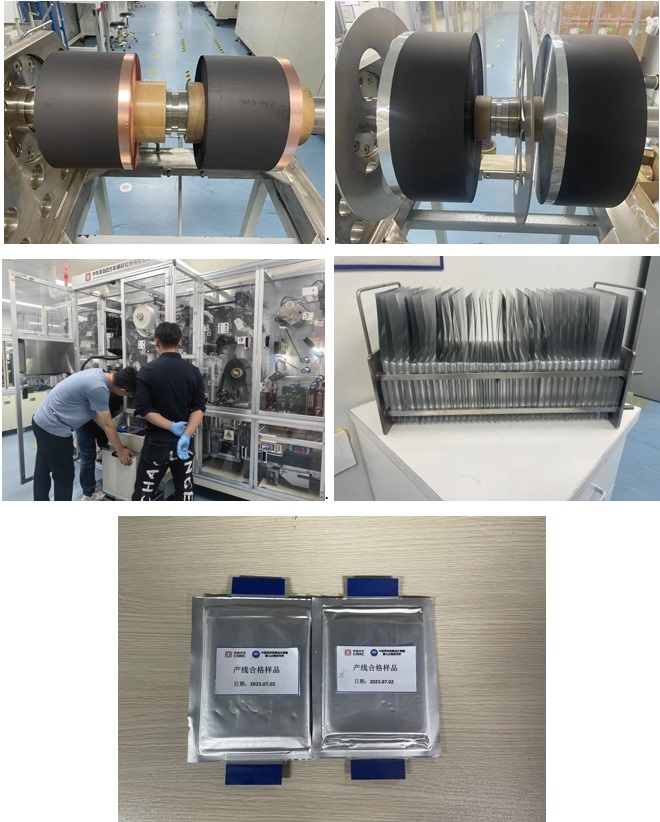

中科院青岛生物能源与过程研究所研究员武建飞、高级工程师孙晓林率领团队,针对功率型储能器件锂离子电容器的国产化技术开展了一系列的研发工作,现已在产线实现了关键电极的量产技术开发。近日,该技术成果在中车青岛四方车辆研究所(四方所)的单体产线上进行了自动化组装验证,所获单体容量、内阻、寿命等参数已得到四方所的认可。

锂离子电容器是超级电容器的升级产品,兼具高能量密度、长寿命特性,可用于风电领域的调频调桨、智能电网的二次调频、轨道交通的能量回收,电动汽车的备用电源等。然而,关键电极的制备技术基本掌握在国外企业手中。青岛能源所先进储能材料与技术研究组自2020年以来一直致力于高性能锂离子电容器国产技术的研发,为解决企业面临的国外技术垄断的“卡脖子”问题,在高容量的碳材料、穿孔箔材技术、高效嵌锂技术等方面做了大量的研发工作。同时,为满足产业发展需求,研究组在莱西中科产业城率先建成了一条先进的锂离子电容器关键电极生产线及电解液生产线,实现了高容量、高质量、高产出的锂离子电容器关键电极的工程化制备。该平台的建设将促成锂离子电容器的完全国产化,打破技术壁垒,解决关键部件依赖进口的难题。

为推进锂离子电容器的市场应用,研究组联合四方所在其自动化产线上验证中试产品,经过多次核心材料设计、关键技术设备攻关,青岛能源所开发的锂离子电容器关键电极成功在自动化产线上运行,并形成了合格的锂离子电容器单体,单体容量1400~2200F,寿命超过(200C)50万次,电容器的循环寿命居世界领先。未来双方将就模组、系统、应用领域等问题设计,尽快推动国产化技术的转化与应用。力争首次在国内轨道交通上实现运用。

该项工作得到了山东省重点研发计划(重大科技创新)、山东能源研究院专项基金等的支持。(文/孙晓林)